Der Eismeister

Umgang mit Undichtigkeiten an Ammoniak-Kälteanlagen

Beim Betrieb von Ammoniak-Kälteanlagen ist der frühzeitige Umgang mit Undichtigkeiten ein zentraler Bestandteil der Betriebssicherheit. Gerade an Verdichtern – insbesondere im Bereich der Wellenabdichtung – können sich Undichtigkeiten schleichend entwickeln. Häufig zeigt sich dies zunächst durch austretendes Öl, noch bevor es zu einem relevanten Ammoniakaustritt kommt.

1. Warnsignal Wellenabdichtung

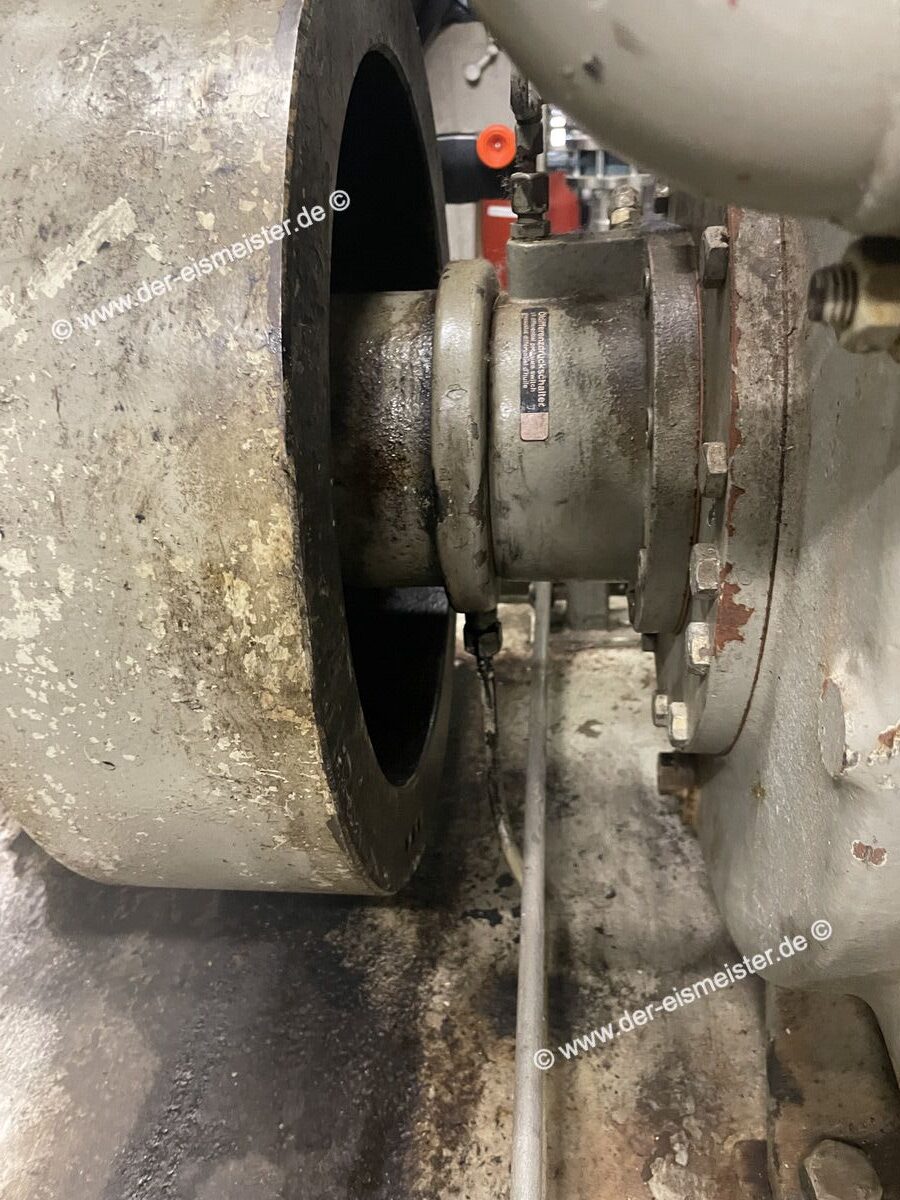

Wird ein erhöhter Ölverlust an der Stelle festgestellt, an der die Welle den Verdichter verlässt, ist dies ein klares Warnsignal für eine nachlassende Wellenabdichtung. Muss der Ölbereich regelmäßig gereinigt werden oder sinkt der Ölstand ohne erkennbare interne Ursache, darf dies nicht als Normalzustand betrachtet werden.

In dieser Phase besteht oft noch Handlungsspielraum: Eine geplante Instandsetzung kann durchgeführt werden, bevor aus einem schleichenden Defekt ein meldepflichtiger Störfall wird.

ACHTUNG: Dieses Bild zeigt eine DEFEKTE Wellenabdichtung mit deutlichem Ölaustritt!

ACHTUNG: Dieses Bild zeigt eine DEFEKTE Wellenabdichtung mit deutlichem Ölaustritt!

2. Gaswarnanlage, Alarmschwellen und TRAS 110

Kommt es dennoch zu einem Gasaustritt, greift die Gaswarnanlage als zentrales Sicherheitselement. Wichtig ist die Unterscheidung zwischen Voralarm (frühe Gefahrenbegrenzung) und weiteren Alarmstufen, die je nach Anlage und Konzept deutlich strengere Maßnahmen auslösen können.

„Bei Überschreiten einer Ammoniakkonzentration im Bereich von 150 bis 500 ppm im Maschinenraum muss ein Ammoniak-Voralarm ausgelöst werden. Mit diesem Voralarm muss automatisch die technische Notlüftung eingeschaltet werden.“

— TRAS 110, Abschnitt 5.2.4

3. Ordnungsgemäße Außerbetriebnahme bei Austritt

Wird der Alarm ausgelöst und es handelt sich um einen Austritt im Bereich des Verdichters, ist der Verdichter geordnet außer Betrieb zu nehmen. Dazu wird zunächst das NH₃-Saugventil geschlossen, sodass kein Ammoniak mehr nachströmen kann. Infolge dessen läuft der Verdichter in den Unterdruck und schaltet über den Unterdruckschalter selbsttätig ab. Anschließend ist das NH₃-Druckventil zu schließen, sodass der Verdichter vollständig vom System abgeriegelt ist.

4. Abbruchgrenzen: Wann nicht mehr eingreifen

Es muss klar geregelt sein, ab wann keine Eigenmaßnahmen mehr zulässig sind. Sobald Bedingungen vorliegen, unter denen eine sichere Durchführung nicht gewährleistet ist, gilt: Bereich verlassen, Personen schützen und die definierte Rettungskette auslösen.

- Unklare Leckstelle oder unkontrollierbarer Austritt

- Unsichere Sichtverhältnisse / starke Reizung / Panik / Orientierungslosigkeit

- Fehlende oder ungeeignete PSA / fehlende zweite Sicherungsperson

- Vorgaben aus AGAP/BAGAP: Räumung, Absperrung, Alarmierung externer Hilfe

5. Umgang mit ausgetretenem Öl

Ausgetretenes Öl ist unverzüglich mit geeignetem Ölbindemittel aufzunehmen und fachgerecht zu entsorgen. Dabei ist zwingend zu berücksichtigen, dass das Öl mit Ammoniak kontaminiert sein kann und entsprechend als belasteter Abfall zu behandeln ist. Eine Entsorgung über den normalen Ölkreislauf für unbelastete Stoffe ist hier strikt untersagt.

6. Reparatur der Wellenabdichtung

Die Instandsetzung der Wellenabdichtung ist eine fachkundige Tätigkeit und darf nur durch entsprechend qualifiziertes Personal erfolgen. Ziel ist nicht nur „Dichtheit“, sondern eine dauerhaft sichere Rückkehr in den Normalbetrieb (Ursachenbewertung, Zustand der Dichtflächen, Vibrationen, Ölversorgung).

Hier sehen Sie die Arbeitsschritte bei der fachgerechten Instandsetzung einer Wellenabdichtung am Verdichter:

7. PSA und Zwei-Personen-Prinzip

Alle genannten Arbeiten dürfen ausschließlich unter Verwendung geeigneter persönlicher Schutzausrüstung (PSA) durchgeführt werden. Dazu gehören mindestens: geeigneter Atemschutz, ammoniakbeständige Schutzhandschuhe, Schutzkleidung mit vollständig bedeckten Armen und Beinen sowie gegebenenfalls Augenschutz.

Ein weiterer zwingender Punkt ist das Zwei-Personen-Prinzip. Bei Arbeiten im Zusammenhang mit Ammoniakaustritten müssen mindestens zwei Personen vor Ort sein:

- Person 1: Führt die eigentlichen Arbeiten oder die Störungsbehebung aus.

- Person 2: Hat ausschließlich die Aufgabe, den Einsatz zu überwachen und im Notfall sofort einzugreifen oder Hilfe zu organisieren. Sie darf keine Nebenarbeiten ausführen und den Bereich nicht verlassen.

8. Dokumentation, Freimessung und Wiederanlauf

Nach jedem Ereignis sind die Maßnahmen, Messwerte und Beobachtungen nachvollziehbar zu dokumentieren. Dazu gehört auch die Bewertung der Ursache (z. B. Dichtung, Ölversorgung, Schwingungen, Betriebszustand) und die Ableitung von Verbesserungen.

Vor der Wiederinbetriebnahme gilt: Der Maschinenraum und die Anlage dürfen erst dann wieder in den Normalbetrieb überführt werden, wenn dies gemäß AGAP/BAGAP zulässig ist und die erforderlichen Prüf- und Sicherheitsbedingungen erfüllt sind (z. B. technische Funktionsprüfung, Dichtheit, Freimessung bzw. sichere Unterschreitung definierter Grenzwerte).

9. Technischer Bereitschaftsdienst

Nur durch einen qualifizierten Bereitschaftsdienst kann gewährleistet werden, dass Undichtigkeiten frühzeitig erkannt, fachgerecht bewertet und repariert werden – bevor aus einem beherrschbaren Defekt ein schwerwiegender Störfall wird.